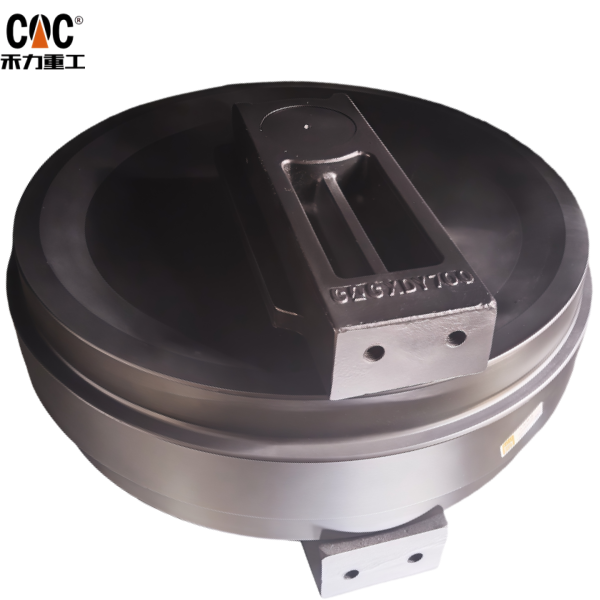

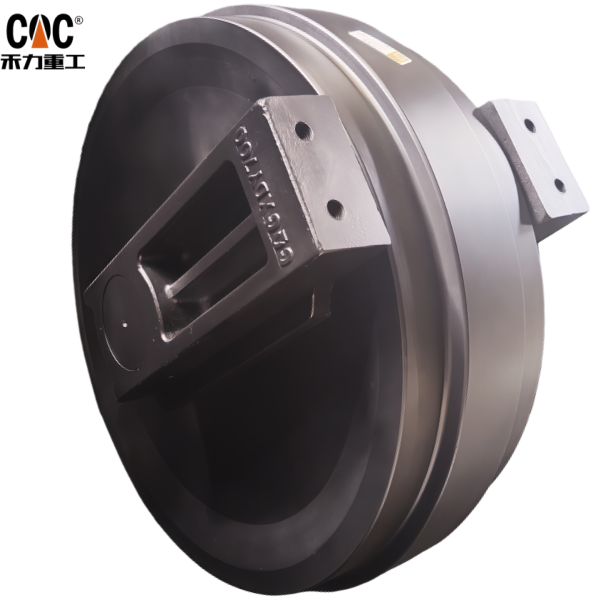

Część XCMG nr 414101964, zestaw koła napinającego/przedniego koła napinającego XE700 – wyprodukowany przez CQCTRACK

Część XCMG nr 414101964: Zestaw koła napinającego/przedniego koła napinającego XE700 – Wyprodukowano przez CQCTRACK

1. Przegląd produktu i definicja funkcjonalna

TenXCMG 414101964 Zespół koła napinającego/przedniego koła napinającego, zaprojektowany i wyprodukowany przez CQCTRACK, to precyzyjny, zamienny element podwozia przeznaczony do dużej koparki hydraulicznej XCMG XE700. Ten zespół łączy dwie kluczowe funkcje w jednym, solidnym urządzeniu: działa jako koło napinające do regulacji układu gąsienic oraz jako przednie koło napinające, które wyznacza tor jazdy gąsienic. CQCTRACK, specjalista w dziedzinie rozwiązań podwozi, produkuje ten zespół, aby zapewnić dopasowanie, formę i funkcjonalność równoważne z oryginalnymi częściami OEM, zapewniając wyjątkową trwałość i niezawodność w trudnych warunkach eksploatacji, takich jak górnictwo, ciężkie wykopy i kamieniołomy.

2. Kompleksowe specyfikacje techniczne i dane inżynieryjne

| Parametr | Specyfikacja |

|---|---|

| Numer części OEM | 414101964 (100% wymienny) |

| Maszyna odpowiednia | Koparka hydrauliczna XCMG XE700 |

| Oznaczenie komponentu | Koło napinające / Koło napinające przednie - kompletny zespół |

| Producent | CQCTRACK (Certyfikowany Specjalista ds. Podwozi) |

| Materiał podstawowy | Kuta stal stopowa (np. 42CrMo lub równoważna) |

| Proces obróbki cieplnej | Hartowanie indukcyjne powierzchni bieżnej (55-60 HRC); hartowanie i odpuszczanie rdzenia (HB 320-380). |

| Zespół łożysk | Łożyska stożkowe metryczne o dużej nośności (np. seria ISO 355). |

| System uszczelniający | Zintegrowane uszczelnienie wieloetapowe: połączenie osłon labiryntowych, uszczelek czołowych z ruchomym czubkiem i uszczelek wargowych z nitrylu (NBR). |

| Punkt smarowania | Standardowa smarowniczka SAE (złączka smarująca). |

| Projekt kołnierza | Dwukołnierzowa, wzmocniona konstrukcja sieci zapewniająca maksymalną odporność na uderzenia. |

| Ochrona antykorozyjna | Powłoka konwersyjna fosforanowa lub elektrostatyczny podkład epoksydowy. |

3. Głęboka analiza funkcji mechanicznych i operacyjnych

3.1. Funkcja koła napinającego: dynamiczne napinanie gąsienic

Termin „koło napinające” jednoznacznie definiuje główną rolę tego elementu w systemie napinania gąsienic. Zespół jest umieszczony w wózku napinającym, który przesuwa się w ramie gąsienicy. Ciśnienie hydrauliczne lub siła mechaniczna przyłożona za pomocą smarownicy do cylindra napinacza gąsienicy popycha cały zespół do przodu. Działanie to zwiększa odległość między przednim kołem napinającym a kołem napędowym, zapewniając precyzyjne naprężenie statyczne i dynamiczne całego łańcucha gąsienicy. Prawidłowe naprężenie ma kluczowe znaczenie dla:

- Zapobieganie wypadnięciu toru z torów: Prawidłowo napięty tor zapobiega bocznemu rozłączaniu się.

- Optymalizacja przenoszenia mocy: Zmniejsza straty energii spowodowane szarpaniem gąsienic i poślizgiem na zębatce.

- Maksymalizacja żywotności podzespołów: zapewnia równomierne rozłożenie obciążenia na rolkach bieżnych, rolkach nośnych i zębatkach, zapobiegając przedwczesnemu zużyciu.

3.2. Funkcja koła napinającego przedniego: prowadzenie gąsienicy i podparcie ładunku

Jako koło napinające przednie, ten element jest nienapędzanym kołem pasowym, na którym obraca się łańcuch gąsienicy. Jego kluczowe funkcje mechaniczne to:

- Prowadzenie gąsienicy: solidna konstrukcja z podwójnym kołnierzem na stałe współpracuje z wewnętrznymi żebrami prowadzącymi ogniw gąsienicy, zapewniając dokładne wyrównanie boczne i zapobiegając „ześlizgiwaniu się” gąsienicy z ramy rolki.

- Nośność: Podtrzymuje ciężar maszyny w przedniej części podwozia i pochłania początkowe obciążenia udarowe, gdy gąsienica napotyka przeszkody.

- Płynna artykulacja: Precyzyjnie obrobiony kontur i utwardzona powierzchnia pozwalają tulejom gąsienic poruszać się z minimalnym tarciem i oporem, co zapewnia płynny ruch.

3.3. Rozkład obciążenia i integralność strukturalna

Zespół jest poddawany ekstremalnym obciążeniom cyklicznym, w tym siłom promieniowym wynikającym z ciężaru maszyny oraz siłom osiowym (oporowym) wynikającym z obrotu i pochylenia bocznego. Konstrukcja ze stali stopowej kutej i precyzyjne łożyska stożkowe zostały zaprojektowane tak, aby wytrzymać te połączone obciążenia, zapewniając stabilność wymiarową i zapobiegając katastrofalnym awariom.

4. Doskonałość inżynieryjna i zalety materiałowe CQCTRACK

- Konstrukcja ze stali kutej dla uzyskania najwyższej wytrzymałości: W przeciwieństwie do elementów odlewanych, CQCTRACK wykorzystuje kutą stal stopową. Proces kucia dostosowuje przepływ ziaren metalu do konturu elementu, co skutkuje gęstszą, bardziej jednorodną mikrostrukturą o wyższej udarności i odporności na zmęczenie.

- Zoptymalizowany profil obróbki cieplnej: hartowana indukcyjnie powierzchnia bieżna gwarantuje maksymalną odporność na ścieranie przez łańcuch gąsienicy, podczas gdy wytrzymały, hartowany na wskroś rdzeń gwarantuje, że element wytrzymuje duże obciążenia udarowe bez pękania lub odkształcania.

- Zaawansowany pakiet łożysk i uszczelnień: Zespół zawiera system uszczelnienia z ruchomą powierzchnią czołową jako uszczelnienie główne. Ta konstrukcja zapewnia dynamiczne uszczelnienie między dwiema wysoce utwardzonymi metalowymi powierzchniami, co jest wyjątkowo skuteczne w zatrzymywaniu drobnych, ściernych cząstek (takich jak pył skalny) i zatrzymywaniu smaru, nawet w przypadku mycia pod wysokim ciśnieniem. Łożyska stożkowe są wstępnie nastawione i nasmarowane, co zapewnia optymalną żywotność.

- Precyzyjna obróbka i zgodność wymiarowa: Wszystkie krytyczne powierzchnie styku – w tym czopy wałów, otwory tulei i kołnierze zewnętrzne – są obrabiane na maszynach CNC, aby zachować ścisłe tolerancje producenta oryginalnego sprzętu (OEM). Gwarantuje to idealne dopasowanie do wspornika napinacza gąsienicy XCMG XE700 i prawidłowe zazębienie ogniw gąsienicy.

- Rygorystyczne zapewnienie jakości: CQCTRACK stosuje pełny protokół kontroli jakości, obejmujący certyfikację materiałów, testy twardości i kontrolę wymiarów, co gwarantuje, że każdy zespół spełnia wymagania dotyczące wydajności w przypadku ciężkich wykopów.

5. Kontekst aplikacji i scenariusze wymiany

Zespół CQCTRACK jest wyznaczonym zamiennikiem dla:

- Planowe remonty podwozia: Wykonywane w ramach kompleksowego programu wymiany podwozia w celu utrzymania maksymalnej wydajności maszyny i przewidywalnego tempa zużycia.

- Awaria konkretnego podzespołu: Wymiana jednostki OEM, która uległa awarii z powodu zatarcia łożyska, zużycia kołnierza, nieszczelności uszczelki lub pęknięcia obręczy.

- Konserwacja naprawcza: rozwiązywanie problemów związanych z chronicznym brakiem współosiowości torów lub brakiem możliwości utrzymania właściwego napięcia toru z powodu zużytego oryginalnego koła napinającego.

6. Wnioski: Doskonałe rozwiązanie podwozia

Zespół koła napinającego/przedniego koła napinającego CQCTRACK XCMG 414101964 XE700 stanowi przykład dążenia do doskonałości inżynieryjnej w sektorze podwozi na rynku wtórnym. Dzięki wykorzystaniu najwyższej jakości materiałów, takich jak kuta stal, zastosowaniu zaawansowanego systemu uszczelnienia powierzchniowego i przestrzeganiu precyzyjnych standardów produkcyjnych, CQCTRACK dostarcza komponent, który nie tylko dorównuje oryginałowi, ale w kluczowych obszarach trwałości i wydajności uszczelnienia może go nawet przewyższyć. Dla menedżerów sprzętu, którzy chcą zmaksymalizować czas sprawności i obniżyć całkowity koszt posiadania floty pojazdów XCMG XE700, ten zespół stanowi zaawansowane technicznie i wysoce niezawodne rozwiązanie.