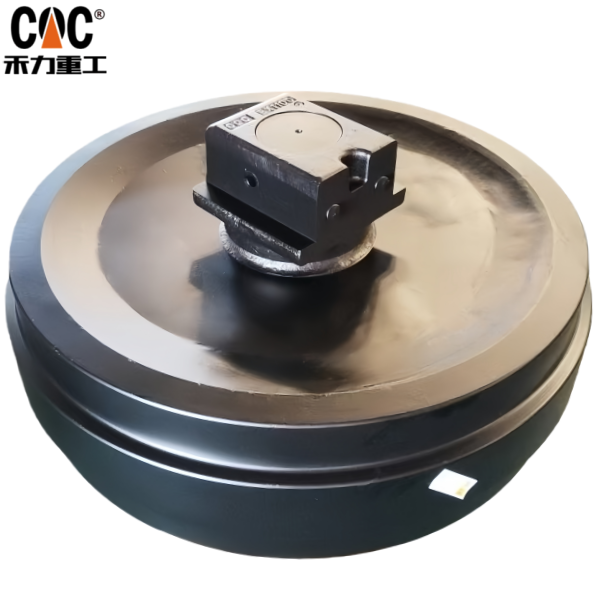

HITACHI 2044037 9101204 4390412 EX1100 Koło prowadzące gąsienicy AS/Zespół koła napinającego gąsienicy — wyprodukowane przez HELI-CQC Producent i dostawca podzespołów podwozi koparek gąsienicowych/ciężkich

Karta danych technicznych: Zespół koła prowadzącego i napinacza szyny HITACHI EX1100 (nr części 2044037 / 9101204) – Wyprodukowano przez HELI-CQC TRACK

Metaopis: Zespół koła prowadzącego i napinacza HITACHI EX1100 o jakości OEM (nr części 2044037/9101204).HELI-CQCprodukuje wytrzymałe elementy podwozi koparek, wykorzystując zaawansowaną technologię kucia, obróbki cieplnej i uszczelniania, zapewniającą maksymalną trwałość.

1. Identyfikacja komponentów i opis funkcjonalny

Numery części OEM: 2044037, 9101204

Aplikacja:Koparki gąsienicowe Hitachi serii EX1100.

Nazwy komponentów:

- Koło prowadzące: znane również jako rolka dolna lub rolka dolna.

- Zespół koła napinającego gąsienicy: znany również jako koło napinające przednie.

Producent i dostawca:TOR ŚMIGŁOWO-CQC, wyspecjalizowanego producenta systemów podwozi do koparek o dużej wytrzymałości.

Te dwa elementy stanowią kluczowe elementy podwozia koparki, gdyż współpracując z łańcuchem gąsienicowym, kołem napędowym i rolkami nośnymi, tworzą ciągły obwód gąsienicy.

- Koło prowadzące (napinające):

- Podstawowa funkcja: podtrzymuje ciężar maszyny i prowadzi dolną część łańcucha gąsienicowego.

- Rozkład obciążenia: Przenosi główne obciążenie konstrukcyjne, równomiernie rozkładając je wzdłuż dolnego odcinka toru, co zapewnia stabilność podłoża i zapobiega nadmiernemu zapadaniu się.

- Prowadzenie toru: podwójne kołnierze utrzymują boczne wyrównanie łańcucha toru, zapobiegając wykolejeniu się toru podczas jazdy i manewrów kierowniczych.

- Zespół koła napinającego gąsienicy (koło napinające przednie):

- Podstawowa funkcja: Prowadzi łańcuch gąsienicy z przodu podwozia i umożliwia regulację naciągu.

- Definicja konturu toru: Kieruje łańcuch toru na podłoże, tworząc charakterystyczny kształt litery „D” pętli toru.

- Amortyzacja: Często obejmuje sprężynę lub amortyzator hydrauliczny w celu pochłaniania obciążeń powstających w wyniku uderzenia przeszkód.

- Regulacja naciągu: Koło napinające zamontowane jest na mechanizmie napinającym (śrubowym lub hydraulicznym), co umożliwia precyzyjną regulację naciągu łańcucha gąsienicy, co ma kluczowe znaczenie dla optymalnej wydajności i żywotności.

2. Szczegółowe specyfikacje techniczne i projekt inżynieryjny

HELI-CQCprodukuje te komponenty, aby sprostać rygorystycznym wymaganiom koparki EX1100 o udźwigu 100 ton, wykorzystując zaawansowaną inżynierię i materiałoznawstwo.

A. Materiałoznawstwo i kucie:

- Materiał rdzenia: Zarówno koło prowadzące, jak i napinające są kute na gorąco ze stopów stali wysokowęglowej i wysokomanganowej, takich jak 50Mn lub 60Si2Mn. Ten proces kucia zapewnia doskonały przepływ ziarna, który znacznie przewyższa wytrzymałością na uderzenia i zmęczenie odpowiedników odlewanych.

- Wały i tuleje: Wykonane z wysokowytrzymałych stali stopowych (np. 42CrMo, 40Cr) i połączone z odpornymi na zużycie tulejami ze spiekanego brązu lub stali dupleksowej, aby zapewnić długą żywotność przy dużych obciążeniach obrotowych.

B. Zaawansowana obróbka cieplna:

- Hartowanie i odpuszczanie (Q&T): Cały element poddawany jest temu procesowi w celu uzyskania wytrzymałego, ciągliwego rdzenia (ok. 30–40 HRC), który jest w stanie wytrzymać duże obciążenia udarowe bez pękania.

- Hartowanie indukcyjne: Krytyczne powierzchnie ścierne – tor toczny i kołnierze prowadzące koła prowadzącego oraz wieniec koła napinającego – są hartowane indukcyjnie do głębokości 5-8 mm, uzyskując twardość powierzchniową 58-62 HRC. Zapewnia to wyjątkową odporność na zużycie ścierne w trudnych warunkach górniczych i kamieniołomowych.

C. System uszczelniający (wielostopniowa konstrukcja labiryntowa):

HELI-CQCwykorzystuje najnowocześniejszy system uszczelnień, który ma kluczowe znaczenie dla żywotności podzespołów w zanieczyszczonym środowisku.

- Uszczelnienie główne: Wytrzymała, sprężynowa uszczelka wargowa z kauczuku nitrylowo-butadienowego (NBR), która utrzymuje stały kontakt z pierścieniem ślizgowym.

- Uszczelnienie labiryntowe: Złożone, wielokanałowe uszczelnienie mechaniczne zaprojektowane w celu stworzenia krętej ścieżki, która skutecznie zatrzymuje i wydala cząstki ścierne (szlam, piasek, pył).

- Bariera smarowa: Komora uszczelnienia wypełniona jest wodoodpornym smarem litowo-kompleksowym odpornym na wysokie temperatury, tworząc dodatnią barierę ciśnieniową, która zapobiega przedostawaniu się zanieczyszczeń i gwarantuje ciągłe smarowanie wewnętrznych powierzchni tulei.

D. Smarowanie i konserwacja:

Zaprojektowane jako uszczelnione i nasmarowane na cały okres eksploatacji elementy, nie wymagają rutynowego smarowania wewnętrznego. Zewnętrzne smarowniczki służą do regulacji naprężenia gąsienicy (koło napinające) oraz do oczyszczania zewnętrznych komór uszczelnienia.

3. Protokół produkcji i zapewnienia jakości HELI-CQC

HELI-CQCProces produkcyjny firmy opiera się na precyzji i kontroli jakości.

- Proces produkcyjny: Certyfikacja surowców → Kucie matrycowe → Obróbka zgrubna → Hartowanie i odpuszczanie → Hartowanie indukcyjne → Precyzyjna obróbka wykończeniowa CNC → Montaż uszczelnień i łożysk → Testowanie wydajności → Malowanie antykorozyjne i pakowanie.

- Kompleksowa kontrola jakości:

- Kontrola wymiarowa: 100% weryfikacji przy użyciu precyzyjnych wskaźników, suwmiarek i współrzędnościowych maszyn pomiarowych (CMM) w celu zapewnienia zgodności wymiarowej z wymaganiami OEM.

- Weryfikacja twardości: testy Rockwella i Brinella zarówno na rdzeniu, jak i na powierzchniach ciernych dla każdej partii produkcyjnej.

- Badania nieniszczące (NDT): Badanie magnetyczno-proszkowe (MPI) jest stosowane w celu wykrycia wszelkich wad lub pęknięć pod powierzchnią kutych elementów przed obróbką mechaniczną.

- Badanie momentu obrotowego: Każdy zmontowany element jest testowany pod kątem płynnego, swobodnego obrotu przy określonych wartościach momentu obrotowego, co potwierdza poprawność montażu uszczelnień i łożysk.

- Badanie szczelności uszczelnienia: Badanie spadku ciśnienia weryfikuje integralność całego układu uszczelnień, zapewniając jego odporność na zanieczyszczenia.

4. Analiza trybów awarii i zalety trwałości

UżywanieHELI-CQCkomponentów łagodzi typowe awarie podwozia:

- Przedwczesne zużycie kołnierza: Zapobiegane poprzez głębokie hartowanie indukcyjne.

- Awaria uszczelnienia i zanieczyszczenie wewnętrzne: Zapobiegane przez wielostopniową konstrukcję uszczelnienia labiryntowego.

- Zatarcie elementów: Unikane dzięki precyzyjnym tolerancjom wewnętrznym i skutecznemu uszczelnieniu.

- Pęknięcia rdzenia: Zniwelowane dzięki kutej konstrukcji i odpowiedniej wytrzymałości rdzenia uzyskanej dzięki obróbce cieplnej Q&T.

5. HELI-CQC TRACK: Strategiczny partner produkcyjny

HELI-CQCreprezentuje szczytowe osiągnięcie w produkcji podwozi ciężkich, oferując:

- Bezpośrednia wymiana OEM: Komponenty są zaprojektowane tak, aby zapewnić idealną zamienność z oryginalnymi częściami Hitachi.

- Zintegrowana produkcja pionowa: Pełna kontrola nad procesem produkcji, od kucia po montaż, gwarantuje stałą jakość i opłacalność.

- Sprawdzona wydajność w terenie: Części są projektowane i testowane tak, aby zapewnić żywotność porównywalną lub dłuższą niż komponenty OEM w podobnych warunkach pracy.

- Globalne możliwości łańcucha dostaw: Możliwość obsługi rynków międzynarodowych przy użyciu niezawodnej logistyki, gwarantująca skrócenie przestojów operatorom sprzętu na całym świecie.